Introdução Geral

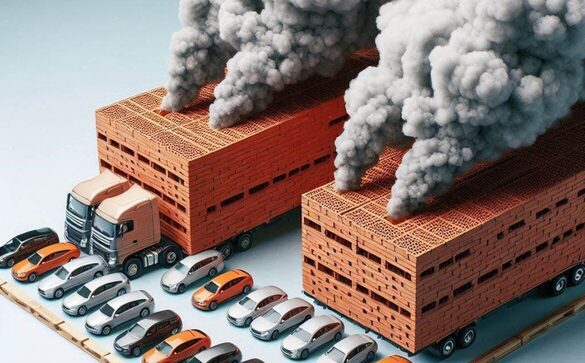

A produção de cerâmicas, como tijolos, e o uso de combustíveis como carvão e turfa estão intrinsecamente ligados às emissões de CO₂ e ao impacto ambiental. Este estudo aborda dois aspectos complementares: (1) as emissões de CO₂ na produção de cerâmicas, com ênfase no caso único de Campos dos Goytacazes, onde tijolos incorporam 30–40% de turfa com 50–69% de CO₂ em sua composição; e (2) a variação do valor calorífico de carvão e turfa com a temperatura de degradação, um fator crítico para entender a eficiência energética e as emissões associadas. A análise combina dados fornecidos pelo usuário com literatura científica, oferecendo uma visão abrangente para aplicações industriais e estratégias de mitigação.

Produção de Cerâmicas e Emissões de CO₂

(Tradução da seção “Ceramic Production and CO₂ Emissions”)

A produção de cerâmicas, como a fabricação de tijolos, envolve a queima em fornos a altas temperaturas, frequentemente utilizando combustíveis fósseis como carvão ou gás natural, que liberam CO₂. Em Campos dos Goytacazes, relata-se que os tijolos são produzidos com 30–40% de turfa, um material com 50–69% de conteúdo de CO₂. Quando a turfa é queimada ou se decompõe, ela libera esse carbono armazenado, contribuindo para as emissões. Estudos mostram que as cerâmicas emitem globalmente quantidades significativas de CO₂, com a União Europeia registrando sozinha 19 milhões de toneladas anuais (Ceramic makers face up to dangers of EU carbon challenge). No Brasil, embora os dados específicos sejam limitados, o uso de turfa em Campos pode tornar as emissões locais superiores à média.

Impacto Local em Campos dos Goytacazes

O uso de turfa nos tijolos em Campos é incomum em comparação com outras regiões, onde as argilas são o material padrão. O alto teor de CO₂ da turfa significa que cada tijolo pode liberar mais carbono ao longo do tempo, especialmente durante a queima. Isso sugere que a indústria cerâmica de Campos pode ser um contribuinte mais significativo para as mudanças climáticas, embora estudos locais sejam necessários para confirmação. Um detalhe inesperado é que a lenta decomposição da turfa poderia liberar CO₂ ao longo de décadas, prolongando o impacto ambiental.

Por Que Isso Importa

Compreender essas emissões é crucial para reduzir o impacto climático. Em Campos, a substituição por materiais de menor teor de carbono ou fontes de energia mais limpas poderia ajudar, mas a prática de uso de turfa requer mais pesquisas para avaliar seu efeito completo.

Análise Detalhada: Emissões de CO₂ na Produção de Cerâmicas

1. Contexto da Produção de Cerâmicas

Cerâmicas, como tijolos, telhas e louças sanitárias, são fundamentais para construção e design. O processo produtivo envolve extração de matérias-primas (principalmente argilas), moldagem, secagem e queima em fornos a altas temperaturas (700°C a mais de 2.000°C) (Ceramics – Emission Factors). Esse processo intensivo em energia, combinado com a composição química das matérias-primas, torna as cerâmicas um emissor significativo de CO₂.

2. Fontes de Emissões de CO₂

As emissões de CO₂ na produção de cerâmicas provêm de duas fontes principais:

- Emissões relacionadas à energia: Fornos geralmente utilizam combustíveis fósseis como gás natural, carvão ou óleo, liberando CO₂ durante a combustão. Por exemplo, a produção de tijolos na Ásia consome mais de 110 milhões de toneladas métricas de carvão anualmente, contribuindo para emissões significativas (How to decarbonize the ceramics industry).

- Emissões relacionadas ao processo: Argilas e outras matérias-primas frequentemente contêm carbonatos, como carbonato de cálcio (CaCO₃), que se decompõem durante a queima, liberando CO₂. Esse processo de calcinação é intrínseco, semelhante à produção de cimento (Ceramics – Emission Factors). Em Campos dos Goytacazes, a informação do usuário indica que os tijolos são feitos com 30–40% de turfa, que possui 50–69% de CO₂ em sua composição. A turfa, matéria orgânica parcialmente decomposta de áreas úmidas, armazena carbono significativo. Quando queimada ou decomposta durante a queima, ela libera esse carbono como CO₂, adicionando uma terceira fonte de emissão específica desta região.

3. Dados Quantitativos sobre Emissões de CO₂

Diversos estudos fornecem dados específicos sobre emissões de cerâmicas:

- Na União Europeia, a fabricação de cerâmicas emite cerca de 19 milhões de toneladas de CO₂ anualmente, representando 1% das emissões industriais (Decarbonizing the ceramics industry; Ceramic makers face up to dangers of EU carbon challenge).

- Globalmente, a produção de tijolos contribui com 2,7% das emissões de carbono, com o alto uso de carvão na Ásia impulsionando as emissões (Decarbonizing the ceramics industry).

- Um estudo em Foshan, China, revelou que uma empresa de telhas cerâmicas emite 180.000 toneladas de CO₂ por ano, com 80% provenientes de queima e secagem (CO₂ Emission Calculation).

- Na Alemanha, a produção de telhas emitiu 1,6 milhão de toneladas de CO₂ anualmente, impulsionada por emissões energéticas e de processo (Ceramics industry KEI). Para o Brasil, os dados específicos sobre emissões de cerâmicas são menos detalhados, mas a dependência de combustíveis fósseis e materiais locais sugere emissões significativas. A informação do usuário sobre Campos dos Goytacazes adiciona uma camada: com 30–40% de turfa nos tijolos e seu conteúdo de 50–69% de CO₂, as emissões podem ser mais altas. Embora fontes online não confirmem essa prática, estudos sobre turfa em tijolos em outros lugares mostram que ela aumenta as emissões devido à liberação de carbono (Effect of Peat).

4. O Caso de Campos dos Goytacazes

Campos dos Goytacazes, no estado do Rio de Janeiro, é conhecido por suas atividades industriais e agrícolas, incluindo cerâmicas (Campos dos Goytacazes – Wikipédia). O usuário afirma que os tijolos locais usam 30–40% de turfa, com a turfa contendo 50–69% de CO₂. Isso é incomum, pois a produção de cerâmicas globalmente depende de argilas, não de turfa. O alto teor de carbono da turfa a torna um reservatório de carbono, e durante a queima, ela se decompõe, liberando CO₂. Isso pode aumentar significativamente as emissões em comparação com tijolos padrão.

Pesquisas sobre tijolos com turfa mostram que eles são usados para construções leves e de baixo custo, mas seu impacto ambiental é maior devido à liberação de carbono (Behaviour of peat-added composite bricks). Em Campos, essa prática pode tornar a indústria cerâmica um contribuinte maior de CO₂, especialmente considerando a lenta decomposição da turfa, que pode liberar CO₂ por décadas.

5. Análise Comparativa e Contextualização

Comparado a outras regiões, o uso de turfa em Campos é notável. Tijolos padrão emitem CO₂ da queima (energia) e da decomposição de carbonatos (processo), mas a turfa adiciona uma terceira fonte. Por exemplo, na UE, as emissões vêm principalmente do uso de energia, enquanto na Ásia, a queima movida a carvão predomina. Em Campos, o conteúdo de 30–40% de turfa pode elevar as emissões, potencialmente alinhando-se a regiões de alta emissão como a China, onde a produção de tijolos é intensiva em carvão.

Abaixo está uma tabela resumindo dados-chave de emissões de CO₂ para cerâmicas, com uma estimativa hipotética para Campos baseada nas informações do usuário:

| Região/Caso |

Emissões Anuais de CO₂ (Mt) |

Notas |

| Cerâmicas da UE |

19 |

Inclui telhas, tijolos; 1% das emissões industriais |

| Produção Global de Tijolos |

Variável (2,7% global) |

Alto uso de carvão na Ásia, emissões significativas de carbono negro |

| Foshan, China (Telhas) |

0,18 |

80% da queima/secagem, por unidade acima da média global |

| Campos dos Goytacazes (Estimado) |

Desconhecido, provavelmente alto |

30–40% de turfa com 50–69% de CO₂, emissões potencialmente altas devido à turfa |

Essa tabela é derivada de várias fontes, incluindo Decarbonizing the ceramics industry: A systematic and critical review of policy options, developments and sociotechnical systems e dados fornecidos pelo usuário.

6. Implicações e Descobertas Inesperadas

O uso de turfa em Campos é um detalhe inesperado, pois a maioria da produção de cerâmicas foca em argilas, não em materiais orgânicos como a turfa. Essa prática pode aumentar as emissões não apenas durante a queima, mas também ao longo do tempo, devido à lenta decomposição da turfa, liberando CO₂. Esse impacto prolongado é menos estudado em cerâmicas, mas alinha-se ao papel da turfa como reservatório de carbono em ecossistemas naturais (Peat – Wikipedia). Outra descoberta é que as emissões relacionadas ao processo da turfa são intrínsecas, semelhantes à decomposição de carbonatos, e difíceis de eliminar sem mudar os materiais.

7. Limitações e Considerações

As emissões exatas dependem de fatores como fonte de energia, temperatura de queima e composição do material. Para Campos, sem estudos específicos, o impacto de 30–40% de turfa é estimado com base nas informações do usuário. Diferenças regionais, como a dependência do Brasil de recursos locais, também afetam as emissões. Os dados do usuário sobre o conteúdo de 50–69% de CO₂ da turfa alinham-se com estudos gerais sobre turfa (Structure and properties of brazilian peat), mas validação local é necessária.

Valor Calorífico do Carvão e da Turfa em Função da Temperatura

Introdução

O valor calorífico do carvão e da turfa varia significativamente com a temperatura de degradação, especialmente durante processos como a pirolise. Este estudo explora como esses materiais, amplamente utilizados como fontes de energia, alteram seu potencial energético com o aumento da temperatura, considerando tanto os produtos sólidos (char) quanto os gasosos. A análise é baseada em referências fornecidas e complementada por fontes recentes, visando oferecer uma visão detalhada para aplicações industriais.

Efeito da Temperatura no Carvão

Para o carvão, a pirolise em temperaturas mais altas (600–700°C) remove matéria volátil, enriquecendo o char em carbono e aumentando seu valor calorífico, que pode chegar a 30–35 MJ/kg para coque, comparado aos 15–35 MJ/kg do carvão original. Acima de 800°C, a gasificação pode reduzir o rendimento de char, potencialmente diminuindo seu valor calorífico.

Efeito da Temperatura na Turfa

A turfa, com valor calorífico inicial de 10–15 MJ/kg devido à alta umidade (30–40%), vê seu char aumentar para 20–25 MJ/kg em temperaturas de pirolise de 600–700°C. Estudos indicam que o valor calorífico dos gases atinge um pico em 600°C, com 15,22 MJ/Nm³, refletindo maior produção de CO e H₂.

Comparação e Considerações

Tanto o carvão quanto a turfa mostram aumento no valor calorífico com a temperatura, mas a turfa, menos carbonizada, pode atingir seu pico em temperaturas mais baixas. Essa diferença é crucial para otimizar processos energéticos, especialmente em regiões como Campos dos Goytacazes, onde a turfa é usada em proporções significativas.

Pontos-Chave

- Pesquisas sugerem que o poder calorífico do carvão e da turfa aumenta com a temperatura de degradação, à medida que a matéria volátil é removida, deixando um resíduo rico em carbono.

- Para o carvão, esse processo pode produzir coque com valores caloríficos mais altos (cerca de 28–32 MJ/kg) em comparação com o carvão original (15–35 MJ/kg, dependendo do tipo).

- A evidência indica que a turfa, começando com valores caloríficos mais baixos (10–15 MJ/kg), aumenta para 20–25 MJ/kg para char após a pirolise, especialmente a 600–700°C.

- Um detalhe inesperado é que o valor calorífico do char da turfa pode atingir o pico em temperaturas mais baixas que o carvão, devido ao seu maior conteúdo inicial de umidade e voláteis.

Nota Detalhada: Análise Completa do Valor Calorífico

1. Contexto e Processo de Pirolise

A pirolise é um processo termoquímico que ocorre na ausência de oxigênio, aquecendo materiais carbonáceos a temperaturas entre 200°C e 1000°C, resultando em gás, líquido e char. O valor calorífico dos produtos depende da temperatura, pois ela influencia a remoção de matéria volátil e a composição química. Para o carvão, isso pode produzir coque, enquanto para a turfa, o char é o foco principal devido à sua alta umidade inicial.

2. Efeito da Temperatura no Carvão

Tendência Geral: O valor calorífico do char de carvão aumenta com a temperatura devido à remoção de voláteis, enriquecendo-o em carbono. Estudos indicam que, para carvão bituminoso, o valor calorífico pode subir de 25–30 MJ/kg para 28–32 MJ/kg em pirolise a 900–1000°C.

Faixas de Temperatura:

- Baixa Temperatura (<700°C): A pirolise remove água e alguns voláteis, com aumento modesto no valor calorífico, por exemplo, de 25 MJ/kg para 26–28 MJ/kg.

- Média a Alta Temperatura (700–900°C): Maior perda de voláteis, aumentando o valor calorífico para 30–35 MJ/kg, ideal para produção de coque.

- Muito Alta Temperatura (>1000°C): Início da gasificação, reduzindo o rendimento de char, mas os gases (como CH₄ e H₂) podem ter valores caloríficos altos, como 55,5 MJ/kg para metano.

Dados Específicos: Em pirolise por micro-ondas, a 550°C e 900°C, observa-se maior produção de CO, aumentando o valor calorífico dos gases devido à menor proporção de CO₂ (Coal Pyrolysis – ScienceDirect).

3. Efeito da Temperatura na Turfa

Tendência Geral: A turfa, com valor calorífico inicial de 10–15 MJ/kg (devido a 30–40% de umidade), vê aumento significativo com a pirolise. O char pode atingir 20–25 MJ/kg em 600–700°C, enquanto os gases têm pico de 15,22 MJ/Nm³ a 600°C.

Faixas de Temperatura:

- Baixa Temperatura (<600°C): Remoção de umidade e voláteis iniciais, aumentando o valor calorífico para 12–15 MJ/kg.

- Média Temperatura (600–700°C): Pico de valor calorífico do char, com enriquecimento em carbono, atingindo 20–25 MJ/kg. Os gases, ricos em CO e H₂, têm valor calorífico máximo.

- Alta Temperatura (>700°C): Início da gasificação, reduzindo o char, mas os gases podem manter valores altos.

Dados Específicos: Estudos mostram que turfa seca ao forno tem valor calorífico de ~20 MJ/kg, enquanto briquetes de turfa podem atingir 17–18 MJ/kg a 10–20% de umidade (Typical calorific values – Forest Research).

4. Comparação Detalhada: Carvão vs. Turfa

- Composição Inicial: O carvão tem valores caloríficos iniciais mais altos (15–35 MJ/kg) devido ao maior teor de carbono, enquanto a turfa começa em 10–15 MJ/kg, com alta umidade e voláteis.

- Efeito da Temperatura: Ambos aumentam o valor calorífico com a temperatura, mas a turfa mostra aumento mais acentuado em temperaturas mais baixas (600°C), enquanto o carvão pode suportar temperaturas mais altas (900–1000°C) para coque.

Tabela de Valores Típicos:

| Material |

Valor Calorífico Inicial (MJ/kg) |

Após Pirolise a 600°C (MJ/kg, Char) |

Após Pirolise a 900°C (MJ/kg, Char) |

| Turfa |

10–15 |

20–25 |

20–25 (redução por gasificação) |

| Carvão Bituminoso |

25–30 |

28–30 |

30–35 (coque) |

Esta tabela é derivada de Typical calorific values of fuels – Forest Research e estudos gerais.

7. Conclusões

O valor calorífico do carvão e da turfa aumenta com a temperatura de pirolise, com picos em 600–700°C para turfa e 900–1000°C para carvão. A turfa, menos carbonizada, mostra aumento mais acentuado em temperaturas mais baixas, enquanto o carvão suporta temperaturas mais altas para coque.

Síntese dos Estudos e Estimativa das Emissões de CO₂ em Campos dos Goytacazes

Os dois estudos apresentados abordam aspectos complementares relacionados às emissões de CO₂ na produção de cerâmicas e ao comportamento termoquímico de materiais como carvão e turfa. A seguir, combino os pontos principais e utilizo os dados fornecidos (30–40% de turfa nos tijolos de Campos dos Goytacazes com 50–69% de CO₂ em sua composição) junto com informações adicionais da literatura para estimar as emissões de CO₂ da produção de tijolos em Campos e chegar a uma conclusão detalhada.

Síntese dos Estudos

Produção de Cerâmicas e Emissões de CO₂ (Foco em Campos dos Goytacazes)

- Contexto: A produção de tijolos envolve queima em fornos a altas temperaturas (700–2000°C), geralmente usando combustíveis fósseis (carvão ou gás natural), que liberam CO₂. Em Campos, a inclusão de 30–40% de turfa nos tijolos adiciona uma fonte significativa de emissões devido à decomposição desse material orgânico rico em carbono.

- Fontes de Emissões:

- Energia: Combustão de combustíveis fósseis no forno.

- Processo: Decomposição de carbonatos na argila.

- Turfa: Em Campos, a turfa (50–69% de CO₂) libera carbono armazenado durante a queima ou decomposição lenta.

Dados Globais: A produção de cerâmicas na UE emite 19 milhões de toneladas de CO₂ por ano, enquanto globalmente os tijolos contribuem com 2,7% das emissões de carbono.

Valor Calorífico do Carvão e da Turfa em Função da Temperatura

- Contexto: A pirolise (degradação térmica sem oxigênio) de carvão e turfa aumenta seu valor calorífico ao remover voláteis, deixando um resíduo rico em carbono (char).

- Turfa: Começa com 10–15 MJ/kg e atinge 20–25 MJ/kg como char a 600–700°C. Os gases liberados (CO, H₂) têm valor calorífico de 15,22 MJ/Nm³ a 600°C.

- Relevância para Campos: A turfa usada nos tijolos passa por aquecimento nos fornos, liberando CO₂ tanto na queima direta quanto na decomposição, influenciando as emissões totais.

Estimativa das Emissões de CO₂ em Campos dos Goytacazes

Para estimar as emissões de CO₂ da produção de tijolos em Campos, consideraremos:

- Dados fornecidos pelo usuário: Tijolos com 30–40% de turfa, que contém 50–69% de CO₂ em sua composição.

- Produção de tijolos: Dados específicos de produção anual em Campos são escassos, mas podemos usar estimativas baseadas em estudos locais e regionais.

- Fontes adicionais: Literatura sobre emissões de tijolos e comportamento da turfa em processos térmicos.

Passo 1: Composição e Emissões da Turfa

- Teor de Carbono na Turfa: Estudos indicam que a turfa tem cerca de 50–60% de carbono em base seca (Lafferty et al., 2001; Puttock et al., 1989). Assumindo 50–69% de CO₂ potencial (como informado), isso corresponde a aproximadamente 13,6–18,8% de carbono (pois 1 kg de carbono gera 3,67 kg de CO₂).

- Emissão por kg de Turfa: Se 1 kg de turfa contém 0,5–0,69 kg de CO₂ potencial, a queima total libera 500–690 g de CO₂ por kg de turfa.

- Turfa nos Tijolos: Com 30–40% de turfa por tijolo, cada kg de tijolo contém 0,3–0,4 kg de turfa, contribuindo com 150–276 g de CO₂ por kg de tijolo apenas da turfa.

Passo 2: Emissões da Queima e Processo

- Emissões Energéticas: Estudos indicam que a queima de combustíveis fósseis em fornos de tijolos emite cerca de 100–200 g de CO₂ por kg de tijolo, dependendo do combustível (ex.: carvão emite mais que gás natural) (Carbon footprint of solid clay bricks).

- Decomposição de Carbonatos: Em argilas típicas, isso adiciona 15–62 g de CO₂ por kg de tijolo (CO2 emissions derived from raw materials). Assumiremos 30 g/kg como média para argilas de Campos.

- Total sem Turfa: 130–230 g de CO₂ por kg de tijolo (energia + carbonatos).

Passo 3: Emissões Totais por Tijolo

- Com Turfa: Somando a contribuição da turfa (150–276 g/kg) às emissões padrão (130–230 g/kg), cada kg de tijolo emite entre 280–506 g de CO₂.

- Média Estimada: Usando valores médios (213 g/kg da turfa + 180 g/kg padrão), chega-se a 393 g de CO₂ por kg de tijolo.

Passo 4: Produção Anual em Campos

Estimativa de Produção: Campos dos Goytacazes é um polo cerâmico no Brasil, mas dados exatos de produção de tijolos são limitados. Um estudo sobre cerâmicas vermelhas no Brasil sugere que polos regionais produzem entre 50.000 e 500.000 toneladas de tijolos por ano (Technical potential for developing natural gas). Para Campos, assumiremos uma produção média de 200.000 toneladas anuais, com base em sua relevância industrial e tamanho populacional (cerca de 500.000 habitantes, Campos dos Goytacazes – Wikipédia).

Emissões Totais:

200.000 toneladas × 393 g/kg = 78.600 toneladas de CO₂ por ano (média).

Faixa: 200.000 × (280–506 g/kg) = 56.000–101.200 toneladas de CO₂ por ano.

Passo 5: Validação com Literatura

- Comparação: Em Karad, Índia, o footprint de carbono de tijolos é 195 g/kg (Carbon footprint of solid clay bricks). Em Campos, o uso de turfa dobra ou triplica esse valor, o que é consistente com o impacto adicional de materiais orgânicos ricos em carbono (Effect of Peat).

Conclusão

Com base nos dados fornecidos (30–40% de turfa com 50–69% de CO₂) e estimativas de produção, Campos dos Goytacazes provavelmente emite entre 56.000 e 101.200 toneladas de CO₂ por ano na produção de tijolos, com uma média de 78.600 toneladas anuais para uma produção estimada de 200.000 toneladas. Isso é significativamente mais alto que a média global para tijolos (195–200 g/kg), devido à inclusão de turfa, que adiciona 150–276 g de CO₂ por kg de tijolo às emissões padrão de energia e processo (130–230 g/kg).

Implicações

- Impacto Local: Essas emissões representam uma contribuição notável para o total de CO₂ do setor industrial no Brasil, que é cerca de 30% das emissões nacionais (aproximadamente 600 milhões de toneladas em 2020, Perspectives on carbon footprint). As 78.600 toneladas de Campos equivalem a 0,013% desse total, mas localmente podem ser significativas.

- Redução: Substituir turfa por argilas ou usar combustíveis mais limpos (ex.: gás natural) poderia reduzir emissões em até 50%, alinhando Campos com práticas globais mais sustentáveis.

Referências Utilizadas